电动调节阀是石油化工行业自动调节压力和流量的重要执行仪表设备,它与气动薄膜调节阀相比,具有动作灵敏可靠、信号传输迅速和传送距离远等特点,便于使用在气源安装不方便的场合。电动调节阀己经成为自动控制过程中重要的执行仪表设备,掌握正确迅速的调整方法,是保证调节阀止常工作的前提条件。

1 电动调节阀的工作原理

电动调节阀的主体由阀门部件、电动执行器和电动执行器与阀门部件之间的连接件组成。新型电动调节阀驱动系统采用步进电机作为其驱动电机,具有较好的启停和反转响应特性。传动机构采用同步齿形带与带轮啮合传动,不仅能保持准确的传动比而且能够吸收震动、降低噪声。电动调节阀执行器内含伺服功能,电机电源220VAC或者380VAC,接受来自上位机的4-20mA或1-5VDC的标准信号,阀内控制器把电流信号转换为步进电机的角行程信号,电机转动,由齿轮,杠杆,或者齿轮加杠杆,带动阀杆运作,实现直行程或角行程运动,自动地控制调节阀开度,达到对管道内流体的压力、流量等工艺参数的连续调节。同时还提供反馈信号,电机运行,通过齿轮运转,由三接头的滑动变阻器输出阀门的定位信号。

2 电动调节阀的调试

电动调节阀无论是单机出厂,还是组装在调节阀上出厂,出厂前均己做调试,但是考虑到运输和安装过程中的激烈的振动、撞击等现象,因此在使用前还需要进行最后的调试工作,以确认动作是否准确。不同厂家尽管设计思路和产品的功能略有差异,但是它们的调校方法基木思路是相通的。比如一定要检查接地是否可靠;新装的电动装置首次启动时,阀门应处在中间位置,然后检查电机相序,控制线路是否正确,以防电机失控产生堵死现象而造成机体损伤等等。

通常电动调节阀的调试分为以下三步:行程调整;开度指示器调整;力矩调整。

2.1 行程调整

在调整行程时,打开阀盖,必须检查可调式开度指示器上的“电位器”是否己脱开,以防损坏。如果没有,慢慢将电位器轴上齿轮的固定螺钉松动即可使“电位器”脱开。

2.1.1关行程调整

关行程调整,又称零位调整,是阀芯关闭时的位置调整,调整的目的是保证电动调节阀关闭时不会出现泄漏,可以按照以下步骤进行:

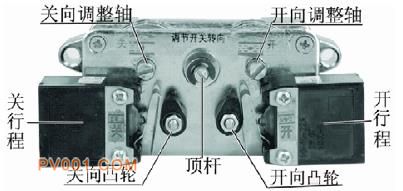

(1)采用手动模式将阀关严,类似于处理其他仪表故障时要先由自动切换成手动一样,操作步骤是用一字螺兹刀将行程控制机构中“顶杆”推进去并顺时针转900,使主动小齿轮与计数器个位齿轮组脱开。

(2)用螺兹刀旋转“关”向调整轴,如果表示阀己关到位的“关向凸轮”己压住弹性压板,按箭头反方向旋转直到“关向凸轮”与弹性

压板脱开;如果阀未关到位,则按箭头方向旋转直到“关向凸轮”压住弹性压板,使微动开关动作为}卜,此时关向行程己初步调好,如图2所示。

(3)恢复行程控制机构“顶杆”至原位,使主动齿轮与两边个位齿轮止确啮合。为保证其止确啮合,在顶杆恢复原位后,必须用一字螺兹刀少许左右转动“开向调整轴”及“关向调整轴’,此时可以手动将阀打开几圈而后关闭。在此过程中需要特别注意,如果行程控制机构“顶杆”没有恢复原位,不得对阀进行开关操作,否则行程将被打乱。

检查关行程是否符合要求,通常是用力关死后往同转手轮2圈左右,这可以根据使用的环境场合和其应用的作用来决定。如不符合要求,可以按上述步骤重新调整。

行程控制机构

2.1.2 开行程调整

开行程调整,相当于仪表的满量程调整,是为了保证电动调节阀全开时,可以达到设计的最大流量,可以按照以下步骤进行:

(1)在关行程调整好以后,用手动将阀开到所需要的满开度位置。再次用一字螺}lJ将行程控制机构中“顶杆”推进并顺时针转900,使主动小齿轮与计数器个位齿轮组脱开。

(2)旋转“开向调整轴”,如果表示阀己开到位的“开向凸轮”己压住弹性压板,按箭头反方向旋转使‘引二向凸轮”与弹性压板脱开,如“开向凸轮”没压住弹性压板,按箭头方向旋转直到“开向凸轮”压住弹性压板,使微动开关动作为}卜,则开向行程己初步调好。注意,行程控制机构中的“顶杆”没推进时,不得进行此次操作,以免打乱原来己经调好的关行程调整。

(3)退出行程控制机构“顶杆”,使主动齿轮与两边个位齿轮止确啮合,为保证其止确啮合,在退出“顶杆”后,必须用一字螺兹少J稍许转动“开向调整轴’,及“关向调整轴”,如图2所示。

行程调整完成后,可以手动反复试操作几次,以确认调整效果。特别要注意,行程控制机构“顶杆”没退出不得对阀进行开关操作,否则行程将被打乱。

2.2 开度指示器的调整

在调整好行程的基础上,需要进行可调式开度指示器和电位器的调整,目的是保证调节阀的现场开度指示和实际阀位一致,便于观察。一般阀的开度控制在全行程的90%左右。

(1)将阀门关闭。采用手动或电动模式将阀门关闭。

(2)根据阀从关到开(或开到关)的最大转圈数将齿轮组上的“转圈数调节齿轮”调到相应接近“档位转圈数”位置上,如图1所示。

(3)转动“电位器”使电位器在零位上,手动或电动模式将阀全部打开,整个行程应确保“电位器”旋转的角度小于3000(极限3300)尽可能大于1800,这样‘引二度表盘”才能平稳止常指示。如果不满足这个条件,应重新调整“档位转圈数”。特别要注意,“转圈数调节齿轮”每向上或向下调节一个档位,电位器的零位也跟养改变为反方向。

2.3 力矩控制机构调整

该步骤通常由厂家在出厂前己经完成,但如果做了其他内部参数如行程调整以后,建议要再做一次力矩调整。

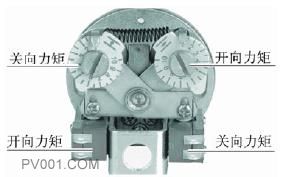

力矩控制机构

(1)首先调整“关向力矩”。按照随产品提供的力矩特性曲线,从小力矩值开始,逐渐增大力矩值直到阀门关严时止,如图3所示。

(2)然后根据阀门工作特性调整“开向力矩”,一般开向力矩要比关向力矩大,如图3所示。

以上调整均在空载无介质压力等因素下调整,在有压力、温度时应注意其能否关严,如关不严则要适当增加力矩值以关得严打得开为准。

电动调节阀的调试结束后,需要通过电动模式给调节阀送全关信号和全开信号,以确认调节阀调试的效果。如果不理想,可以按照步骤重新调整,直到达到最佳效果,以保证管道输送中压力和流量的准确调节。

本文链接:http://www.dubola.cn/case/5de5be1b98eacf0f1c5548f9