1 制氩系统流程和运行状况

五矿集团营口中板有限责任公司1#KDON-15000/15000型空分设备由杭氧设计、制造,采用分子筛吸附净化、膨胀空气进上塔、全精馏无氢制氩、内压缩流程,2003年投产,产品氧气、氮气、氩气的产量及纯度均达标。

空分设备于2010年6月17日停运,2010年9月13日再次投入生产。通过大加热、冷却、积液和正常调整等阶段,于2010年9月19日正式生产出氧气。出氧后根据公司的生产安排,空分设备处于减负荷运行状态:空气量60000~65000m3/h(设计空气量77000m3/h),氧气产量12000m3/h左右,氮气产量13000m3/h。由于减负荷运行,氩馏分的氧、氮含量与正常生产时相比变化很大,尽管采取了低氩馏分量、低负荷运行方式,仍不能使粗氩中氮含量下降。后来通过调整主塔工况,包括膨胀空气少量旁通、调整污氮进上塔调节阀V2和液氮进上塔调节阀V3开度等方法来改变液空、污液氮纯度,使液空、污液氮纯度大幅偏离设计值,从而消除因减负荷运行使氩馏分中氧、氮含量

偏离设计值较大的现象。一周后终于使粗氩中氩含量AI705上升至接近9815%,投运粗氩液化器和精氩塔。

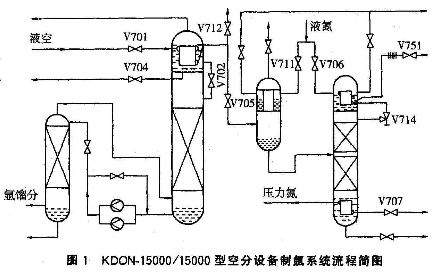

KDON-15000/15000型空分设备制氩系统流程如图1所示。

2 故障现象与分析

2010年10月7日精氩塔投入运行,氩提取量为300m3/h。第二天,发现精馏塔冷箱西侧15~20m高的中间部位出现大面积结霜现象,结霜部位宽度约3~5m、高度约5~6m,而且霜的痕迹显现了塔皮内钢结构框架的形状,这明显是低温液体顺塔皮内钢结构框架流淌造成的冷箱结霜现象。

[pages]

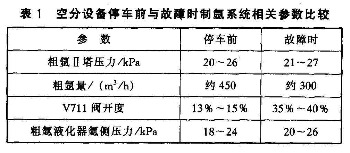

在结霜部位上方有以下液体阀门:手动阀V702(粗氩冷凝器液氩回流阀)、手动阀V704(粗氩冷凝器液空恒流阀)、气动调节阀V711(粗氩液化器液氮调节阀)、气动调节阀V706(精氩冷凝器液氮调节阀)和手动阀V714(精氩冷凝器液氩回流阀)。根据施工图纸确定冷箱西侧结霜位置内部管道布置稀少,所以判断为上述几个阀门或阀门前后管道出现了问题。此时有操作人员反映,此次投产空分设备时V711阀的开度要比停运前大很多,相关参数比较见表1。

除粗氩量降低外,其他参数变化很小,但V711阀开度却大幅增加,再根据结霜情况,暂时判断为V711阀或与之相关管道出现了问题。

首先直接用蒸汽对结霜塔皮解冻,随后在结霜位置上方、V711阀下方开孔,直接向冷箱内吹入干燥常温气,希望让泄漏液体直接汽化,防止低温液体冻坏塔皮和继续下流对下部设备以及冷箱基础造成伤害。可是通过多日对通入气体位置、吹入深度以及气量的调整,塔皮结霜现象虽有缓解,但却无法完全消除。而且冷箱基础温度已逐渐下降至-80℃。在不能判断是否为此漏点造成故障的情况下只能停运精氩系统。

停运粗氩液化器和精氩塔的第二天,塔皮上的结霜现象消除,据此进一步确认为V711阀后管道泄漏。

3 应急处理措施

但停运精氩系统后,因为不抽取氩馏分,不利于主塔氧、氮分离,会严重影响上塔的精馏工况,使氧、氮产品的纯度和氧提取率降低。如果不停运精氩系统,就要从V712阀处排出粗氩气,会造成能耗增加和冷量浪费。而且,液氩的市场需求量很大,售价很高,不生产会给公司带来很大的经济损失。如果对空分设备冷箱进行扒砂大修,则耗资大、历时长,会影响公司的正常生产。因此,想到了将粗氩液化器视作一条管道使用,不打开V711阀而直接使精氩塔投运的应急措施。

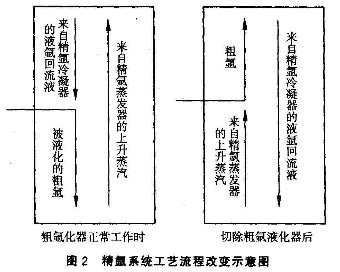

由精氩系统的工艺流程可知,粗氩液化器与精氩冷凝器都是为精氩塔提供回流液,只不过回流液供给的位置不同,能否将两台设备的任务由一台设备完成?也就是说,将粗氩液化器看作是一条管道,将粗氩直接抽取入精氩塔作为精氩塔上部的上升蒸汽,而精氩蒸发器中被压力氮气蒸发的大部分氩和微量氮蒸汽作为精氩塔下部的上升蒸气,将精氩冷凝器中被液氮冷凝下来的液氩作为整个精氩塔的回流液。热质交换后,精氩蒸发器中汽化的蒸汽通过精氩塔中部后虽所剩无几,但蒸汽中的不凝氮气几乎不会被冷凝,会一直上升至精氩冷凝器直至从V751阀排出。精氩系统工艺流程改变如图2所示。

精氩系统工艺流程改造的难点:

(1)粗氩ò塔至粗氩液化器之间的管道直径为110mm,而粗氩液化器至精氩塔的管道直径为45mm,到底能抽多少量的工艺氩,不可预知。

(2)精氩塔的回流液完全来自精氩冷凝器,势必增加精氩塔上半部和精氩冷凝器的工作负荷,精氩冷凝器液氮量要增加多少,精氩塔上半部和精氩冷凝器的负荷能增加多少,需要不断摸索和尝试。

4 实施效果

改变精氩系统工艺流程后,10月19日再次投运精氩塔,控制精氩塔上部压力为17~22kPa,抽取粗氩气200m3/h左右,调整V707阀开度以控制精氩塔阻力至正常水平,产品氩中氧、氮含量均达标。在之后的几天,逐渐降低精氩塔上部压力,在保证产品纯度的前提下,生产液氩400m3/h,为设计值的80%。保证了大修之前空分设备的正常生产。

5 结束语

随着空分设备使用年限的增加,困扰生产的各种问题会越来越多。如何解决这些问题,不但要靠丰富的经验和不断地学习,更需要去用心思考。只有这样,才能保证空分设备长期、稳定运行。

本文链接:http://www.dubola.cn/case/5d75e430c9e5f706d8eb0c4f