1 引言

超超临界火电机组最小流量调节阀又称锅炉给水泵再循环阀。在电厂中安装在给水泵出口,连接至除氧器。锅炉给水泵把水从除氧器里吸出送往锅炉。为防止给水泵过热和汽蚀,要求给水泵的流量在任何情况下都必须不小于某一个规定的安全流量,也就是最小流量。当锅炉给水需要流量很小时,需及时打开最小流量阀,把一部分高压水由泵出口处回流到除氧器,以保证给水泵的安全运行。

最小流量调节阀运行工况非常恶劣。在最小流量调节阀处于开启状态时,需要将高温高压的水逐级降压,在降压过程中尽可能减少汽蚀发生。处于关闭状态时,需承受高达35MPa甚至更高的静压差,做到关闭严密。

最小流量调节阀因其使用工况恶劣,其节流副应能通过控制流道面积和节流级数而控制介质流速,以及提高节流副阻力系数达到减小流体在阀门流道中产生汽蚀的可能性。由于节流副的主要构成件———迷宫盘其尺寸较小,结构复杂,实物试验不便。因而数值模拟技术用于研究该种结构可能更方便、准确。

2 节流副结构

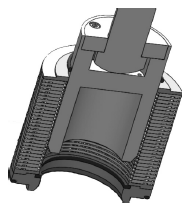

阀门结构及节流副结构如图1和图2所示。

图1 最小流量阀结构

图2 节流副结构

其特点及相关计算如下:

(1)迷宫节流副结构设计

单个迷宫盘上下加工开槽,开槽采用串并联结构相结合,入口设计为串连结构,经一定的转弯级数后变为并联结构。整个迷宫节流副由多片单个的迷宫盘互相交错叠加,经钎焊而成。

(2)流路设计

因阀门使用介质为液体,采用侧进底出,流关型结构,特性曲线为线性,保证在15%~85%开度范围内能够正常调节。迷宫的流路设计保证出口的流速小于或接近30m/s,保证对节流副元件的冲刷影响最小。

(3)迷宫芯片设计

迷宫式芯片的设计是为了提高阀门的抗气蚀功能,利用迷宫式芯包多级降压的原理,通过强制介质流经一系列的直角弯道,使流速得到完全的控制,达到逐级降压的目的。设计芯片时主要考虑流体的降压及气体体积的膨胀,因此设计沟槽流路时要将流通截面积按一定比例逐级等比放大。

单个迷宫芯片厚度设计为6mm,入口数为12组双入口,单个沟槽流路上的转弯级数n取决于压差,设计为24个拐角。沟槽深度h为2mm,槽入口宽度W为1.5×2=3mm,沟槽流路数N为8×2。迷宫芯片的数量M=Q/qm,设计时取M=40,计算得υ出口=38.6m/s。

3 迷宫流道的模拟

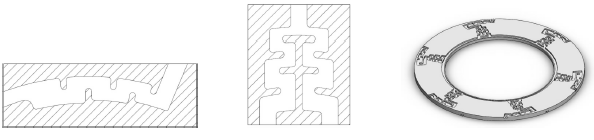

迷宫流道分串联型、并联型以及串联和并联的组合,模型如图3所示。

(a)串联型流道 (b)并联型流道(c)迷宫盘

图3 迷宫流道模型示意

对迷宫流道模拟的步骤如下:

(1)建立流道模型及有限元模型;

(2)设置边界条件:采用进口速度和出口压力;

(3)设置计算参数:流体介质为液态水,密度为1000kg/m3,动力粘度系数为0.001003Pa?s。湍流模型采用标准k-ε方程;

(4)初始化参数并求解;

(5)观察结果,分析对比,得出结论。

3.1 串联型流道分析

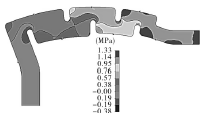

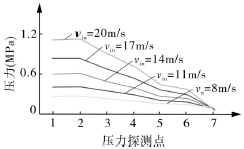

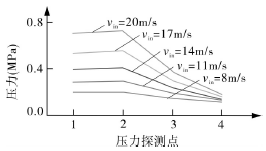

对不同进口速度(υin=20、17、14、11、8m/s)时串联型流道的流动情况进行模拟,得到模型的压力分布情况如图4、5所示。

图4 串联型流道压力云图(υin=20m/s)

图5 串联型流道压降与入口速度的关系

3.2 并联型流道分析

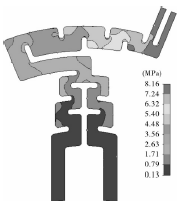

对不同进口速度(υin=20、17、14、11、8m/s)时并联型流道的流动进行模拟,得到模型的压力分布情况如图6、7所示。

图6 并联型流道压力云图(υin=20m/s)

图7 并联型流道压降与入口速度的关系

3.3 混合型流道分析

对不同的进口速度(vin=38.6、34.6、30.6、26.6、22.6、18.6、14.6、10.6、6.6、2.6m/s)时混合型流道的流动进行模拟,得到模型的压力分布情况如图8、9所示。

图8 混合型流道压力云图(υin=38.6m/s)

图9 混合型流道压降与入口速度的关系

从图4~9可看出,迷宫流道的节流降压特性具有如下特点:

(1)串联型流道、并联型迷宫流道具有均匀降低压力的功能。随着流量逐渐增大,压降均匀增加,符合迷宫式最小流量阀的逐级降压要求。逐级均匀降压能减少流体在阀门流道中局部空化和汽蚀,从而保证阀门安全运行。

(2)作为降压节流的阻力元件,串联型流道的阻力大。与串联型流道模块相比,并联型流道模块内的流量小50%,其流速也降低,压力下降趋缓,在流道下游段未形成缩流,降压过程比较平缓。

在迷宫流道的设计过程中,可以根据需要进行组合。实际应用时,一般是先让流体经过一段串联型流道,让其在较短的流道和较短的时间内压力迅速降低,然后再经过并联型流道,一方面使流体压力继续均匀降低,使降压速度减慢;另一方面,通过流量的均分,使流体的出口速度降低,这样就可以在保证节流降压的前提下,使流经迷宫盘上每个流道的流体,在出口处的相互干扰减小,以避免因扰动太大而导致阀体的剧烈振动。

4 调节特性的分析

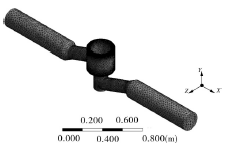

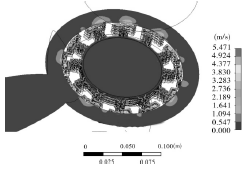

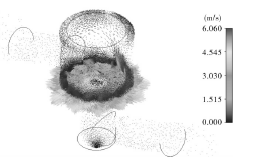

采用Solidworks软件建立10%开度的最小流量阀流道模型。利用AnsysWorkbench中的Mes-hing(ICEMCFD)工具对建立的串联型流道模型进行网格划分并细化,共产生单元总数3297282个,节点716982个。建立的有限元网格模型如图10所示。

图10 10%开启阀门流道的有限元模型

在10%行程时,υin=0.01m/s时,速度分布及压力分布如图11、12所示。

图11 速度云图

图12 速度矢量图

通过速度矢量图分析可知,流体在阀腔中的流动呈螺旋状,这可能由于迷宫盘的串联型迷宫入口与盘的柱面不是完全垂直而是成一定的角度的原因造成的。

从XY剖面上速度云图来看,整个流道除节流副附近变化较大外,其余速度变化均很缓慢。靠近出口流道的迷宫盘的出口部分,最上部两片迷宫盘的流速较大。

通过分别建立10%~90%(每10%建立)行程的调节阀流道模型,并对其进行模拟分析,得出压力、速度等参数,最后通过相关公式计算得出流动系数及流阻系数,从而分析流量特性是否满足预期要求。

通过对10%行程的流道进行模拟,得到速度及压力等参数:

阀门前后管道压差ΔP=7.936kPa,阀门入口速度υ=0.01m/s。

计算流量系数:

(1)

(1)

式中 KV———流量系数

Q———体积流量,m3/s

ρ———流体密度,kg/m3

ΔP———阀门的压力损失,MPa

各数值代入(1)得出:

KV=126.89

计算流阻系数:

(2)

(2)

式中 ξ———流阻系数

υ———平均速度,m/s

各数值代入式(2)得出:

ξ=158.72

通过计算可以看出,流阻系数比一般调节阀的流阻系数高出2~3倍以上,达到了预期的效果。

5 结语

利用Solidworks等建模软件建立阀门实体模型,利用ANSYS有限元分析软件,建立阀门有限元分析模型,通过控制流道面积和节流级数而控制介质流速,分析流道的节流降压特性,以及提高节流副阻力系数达到减小流体在阀门流道中产生汽蚀的可能性,为保证阀门的使用寿命和可靠性提供理论依据。

本文链接:http://www.dubola.cn/case/5d5f4de5c9e5f706d8eb0c40